С уходом иностранных поставщиков из России в Москве начали ставить на поток 3D-печать. Специалисты могут производить на современных машинах практически все — от ювелирных украшений до запчастей самолетов. Что самое главное: по своему качеству изделия, напечатанные на 3D-принтере, не уступают деталям, выполненным традиционным способом. Эксперты, которые занимаются такой работой, называют процесс выращиванием, а цеха — фермами.

«Созданные в Москве условия для развития промышленности и предпринимательства позволили ряду высокотехнологичных компаний успешно выйти на российский рынок. К ним относятся не только организации, создающие отечественное программное обеспечение, но и предприятия 3D-печати и сопутствующих комплектующих. Они смогли существенно нарастить свои производственные мощности, что позволило оказывать поддержку широкому профилю промышленных предприятий в области импортозамещения. Сегодня применение аддитивных технологий может, например, решить задачу с заменой импортных деталей для станков», — рассказал заместитель Мэра Москвы по вопросам экономической политики и имущественно-земельных отношений Владимир Ефимов.

О том, как получить из металлического порошка сопло для двигателя, зачем нужны восковые кольца, можно ли оживить изношенный кабриолет, — в репортаже mos.ru.

Двигатель за две недели

Одна из компаний, где культивируют импортозамещение, — центр инноваций SIU System — расположена в ОЭЗ «Технополис “Москва”». Вдоль стен цеха стоят прямоугольные застекленные ящики с подсветкой, напоминающие теплицы или инкубаторы. Ассоциация неслучайна: из этих ящиков «вылупляются» на свет готовые вазы, игрушечные солдатики, зубные протезы, подшипники и автомобильные патрубки.

«Технология печати называется аддитивной от английского слова additive (“добавка”). Такое название связано с тем, что во время создания объекта машина добавляет один слой материала к другому. В результате получается объем», — комментирует начальник производства Дмитрий Филиппов.

На ферме компании — 15 промышленных 3D-принтеров. Они работают почти бесшумно: тихо жужжат, постукивают, шуршат. Самостоятельно, в своем темпе. От сотрудников лаборатории, которые сидят здесь же, в офисе в виде стеклянного куба, требуется лишь сканировать детали, готовить макеты для печати, загружать материал и запускать машины.

«Принтеры работают непрерывно даже ночью. Небольшие пластиковые изделия можно изготовить за 20–30 минут на FDM-принтере. Он предназначен для печати термопластиками, которые обычно поставляются в виде тонких нитей, намотанных на катушки. Крупные металлические детали промышленный 3D-принтер печатает за 80 часов. А выполнение некоторых заказов может занять до нескольких недель. Но это все равно в разы быстрее, чем традиционное производство.

Представьте, чтобы произвести, скажем, двигатель на заводе, нужно зачастую полгода, так как необходимо спроектировать деталь, заказать формы, которые изготавливаются шесть месяцев, и сделать пробное изделие. Если конструктор вдруг ошибся в расчете, приходится запускать всю партию заново, и предприятие теряет время (от шести месяцев и более) и огромные деньги. А мы сначала печатаем пробный экземпляр, сверяем его с оригиналом и, если обнаруживаем погрешности, оптимизируем печать. Потери минимальны», — объясняет Дмитрий Филиппов.

Многие принтеры имеют возможность воспроизводить очень детализированные предметы: толщина слоя печати может быть до 50 микрон. Чем меньше этот параметр, тем изящнее и четче воспроизводится деталь. Чтобы проверить точность расчета, специалисты лаборатории используют небольшую черную коробку — 3D-сканер. Аппарат направляет лучи на объект, например на шестеренку, сканирует каждый изгиб и передает на компьютер облако точек. Инженер преобразует это облако точек в 3D-модель для последующей печати или, наоборот, для проверки параметров напечатанного образца.

«Правда, не на всех принтерах можно печатать большие серии. Машины делятся на три категории: персональные, профессиональные и промышленные. Первый вид в основном предназначен для домашнего применения, например, когда мастера хотят распечатать пластиковые формы для выпечки или мыловарения. Второй — для выполнения малых партий для профессионального использования из разных материалов, он имеет высокую точность. Третья категория — для промышленного производства кастомизированных изделий и малых партий», — уточняет собеседник mos.ru.

Очки и брошки

В центре инноваций есть машины разных типов, которые используют различные виды печати и различные материалы: металл, керамику, пластик, фотополимер, воск и даже песок, из него печатают формы для литья.

На наших глазах настольный персональный 3D-принтер Hercules российского производства печатает игрушечные шпаги. Рядом на стеллаже выставили предыдущий «урожай» из пластмассы: игрушечных троллей, босоножки на платформе и оправы для очков.

«В этот 3D-принтер заправляется бобина с пластиковой нитью. Материал подается в сопло и расплавляется. Из этой субстанции машина создает слои, и будущая деталь вырастает, пока не получится нужный объект. Несмотря на камерность таких принтеров, на них можно печатать функциональные (для конечного использования в механизме) детали, такие как корпуса электроники, втулки и другое. Принтер может использовать материалы разных типов: простые — для прототипов, сложные и дорогие — для деталей, работающих в агрессивных средах и подвергающихся воздействию высоких температур», — рассказывает Дмитрий.

В соседнем отсеке есть принтеры, которые можно объединить в фермы. К ним подключают роботов, что позволяет автоматизировать процесс печати небольших партий из пластика.

Но 3D-принтеры могут печатать и из воска, тогда получаются вещи поменьше — цепочки на шею, брошки, колечки. Это формы для литья ювелирных украшений. Хотя сразу не догадаешься: каждая вещица насажена на белую болванку — это так называемые поддержки.

«3D-принтер печатает слоями — каждый новый ложится на предыдущий. Если нужно напечатать форму для литья ювелирного украшения с выступающим узором, как бы висящим в воздухе, машине надо на что-то накладывать слои. В таких случаях мы используем технические поддержки, на которые и ложится слой за слоем. Если изделие восковое, поддержка тоже из воска (белого цвета). Когда форма для литья готова, поддержка легко удаляется при помощи спиртового раствора. А красный и фиолетовый воск остается. Это и есть то, с чем будут работать ювелиры, чтобы создать украшения из драгоценных металлов», — говорит начальник производства.

Запчасти для самолетов и автомобилей

Самые крупные принтеры центра инноваций — промышленные, похожие на комбайны. Некоторые из них производят детали из жидкого фотополимера, который становится твердым под воздействием лазерного луча. Как только один слой затвердел, машина покрывает его новой порцией полимера, снова включается лазер, слои спекаются, затем процесс повторяется.

Один из принтеров сейчас создает деталь для двигателя самолета. Она состоит из нескольких секторов, которые потом соединят. После этого будет сделана модель для выжигания, а из нее создадут форму для отливки из металла уже финальной детали.

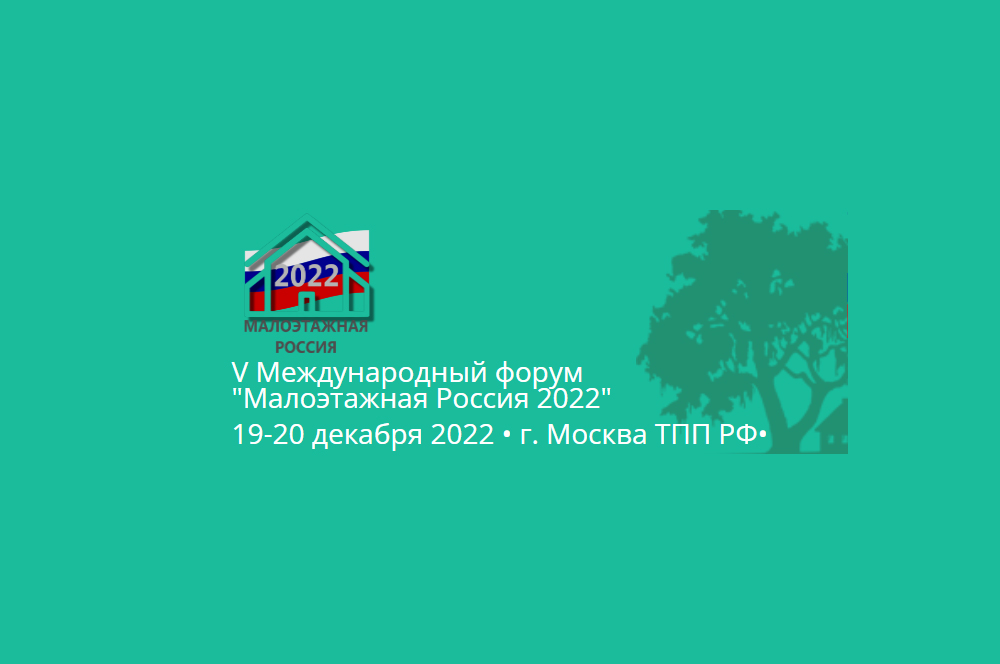

«Другой тип промышленных 3D-принтеров — металлические. Они печатают изделия из алюминия, стали и титана для аэрокосмической отрасли, — говорит Дмитрий и показывает сопло в форме сетчатой короны для реактивного двигателя. — Только на 3D-принтере могут быть напечатаны детали сложной формы. Пример такой формы — ажурная сетка, которую невозможно получить традиционным способом — литьем. Загружаем в машину металлический порошок: мы его получаем из проволоки путем “пыления” (от слова “пыль”, настолько он мелкий) в специальном устройстве — атомайзере. Такой металлический порошок состоит из очень мелких частиц определенной круглой формы, пригодной для 3D-печати. Принтер послойно спекает этот порошок и выдает нужную деталь».

Кстати, весь металлический порошок, оставшийся вокруг детали, просеивают от крупных частиц и могут использовать повторно до 17 раз.

На таких принтерах также реставрируют изношенные детали. В машину можно заложить, к примеру, лопатку газовой турбины, у которой стерлась часть конструкции, и наплавить порошком утраченные формы.

«Еще промышленные 3D-принтеры печатают из легкого и прочного полиамида. Однажды нас попросили создать несколько деталей для коллектора выхлопной системы автомобиля, снятого с производства. Мы сканировали старые детали, распечатали, прикрепили к автомобилю», — улыбается Дмитрий Филиппов.

Стоит отметить и важный момент, касающийся импортозамещения. Центр инноваций использует порошки российского производства и делает их самостоятельно с помощью специального атомайзера. Также компания использует некоторые пластики и полиамид российского производства, как и сами 3D-принтеры.

Импортозамещение дало толчок развитию такой услуги, как реверс-инжиниринг. Сначала в лаборатории делают 3D-сканирование и из облака точек получают 3D-модель. После этого деталь печатают на 3D-принтере. При этом специалисты подбирают материалы, оптимальные для задач клиента. Например, можно напечатать вышедшую из строя деталь в конвейерной линии и заменить ее, не останавливая производство. Или с готовой детали сделать 3D-модели для последующего изготовления формы и массовой печати.

Вырастить будущее

Сегодня в Москве работает около 30 компаний, специалисты которых занимаются производством на 3D-принтерах. Активно 3D-печать используют в стоматологии. Так, SIU System печатает более 250 тысяч моделей челюстей в год для изготовления элайнеров для исправления прикуса.

В лаборатории HARZ Labs создают изделия из фотополимера, особенно зубные протезы. За 2021 год сотрудники фирмы выпустили 30 тысяч килограммов фотополимерной продукции.

Компания «ЦНИИТМАШ» создает изделия для авиакосмической, атомной, энергетической отраслей. А главное, предприятие само разрабатывает и производит 3D-принтеры для работы с металлическими порошками.

Аддитивные технологии — перспективное направление в столице. Сотрудники компаний, преуспевшие в этой области, сейчас будут обучать молодых специалистов по программе «Московская техническая школа», готовить их для работы на профильных предприятиях. Параллельно столичные заводы модернизируют свою технику, а те, кому нужна помощь, обращаются в реестр ИТ-решений «Банк технологий», созданный в 2020 году. В нем представлено 138 идей, которые можно использовать в производстве.

ВНИМАНИЕ:

На правах рекламы